中空吹塑模具開發|專業設計與製造

模具設計開發|精密製造|化學桶・塑膠桶・化學容器・塑膠容器應用|OEM代工與品質檢驗

Process

模具開發流程

STEP1

客戶洽詢與產品需求確認

了解客戶產品用途、材料需求、外觀與尺寸等核心條件,評估模具開發可行性。 並確認吹塑成型方式、預估數量與品質要求,作為模具開發的基礎。

STEP2

樣品提供與成型建議

提供中空吹塑製品參考樣品,說明適用的吹塑成型技術與模具製作方式。 同時評估產品形狀、壁厚、強度等設計可行性,提出初步成型建議。

STEP3

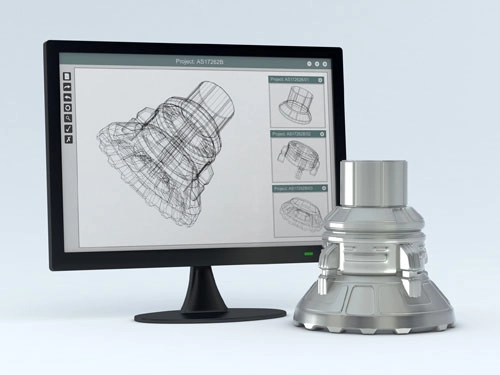

模具設計與 3D 圖繪製

繪製吹塑模具 3D 結構圖,包含冷卻水路、進氣針、排氣系統與分模面設計。 以精準工程設計確保未來吹塑量產的穩定度與模具耐用性。

STEP4

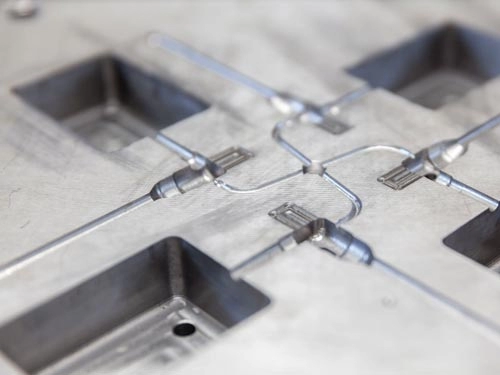

模具製作與加工

依最終設計圖進行 CNC 加工、放電加工與模架製作,完成吹塑模具本體。 確保尺寸精度、冷卻水路與分模面品質符合後續成型需求。

STEP5

試模與吹氣成型參數調整

執行首次試模並依樣品狀況調整吹氣壓力、壁厚、冷卻與排氣等參數。 逐步優化成型條件,確保吹塑產品外觀、尺寸與結構穩定。

STEP6

樣品檢驗與修模調整

對試模樣品進行外觀、尺寸、密封性、耐衝擊與耐化性等檢驗。 必要時進行修模或微調成型參數,使品質達到量產標準。

STEP7

正式量產與交付

模具確認穩定後進入正式量產,並依規格執行全檢與包裝。 最終完成出貨,並提供後續模具保養與量產支援服務。

完成